编者按:烟台是一座因工业而强的城市。近年来,烟台全面落实新旧动能转换重大部署,走出了一条具有烟台特色的制造业新旧动能转换之路。今年是全省新旧动能转换三年初见成效之年,为了更好地展示烟台制造业新旧动能转换的经验做法,由中共烟台市委宣传部、烟台市工信局、山东省互联网传媒集团大众网主办,大众网烟台承办的“新动能·新烟台——云端聚焦制造业创新”全国媒体烟台采风行活动于10月29日—30日举行。通过中央、省市媒体线上线下集中宣传报道,为烟台制造业高质量发展营造浓厚的舆论氛围。

山东隆基机械股份有限公司

大众网·海报新闻记者 王艳 摄影 汤淼 直播 陈晓 剪辑 韩旸 烟台报道

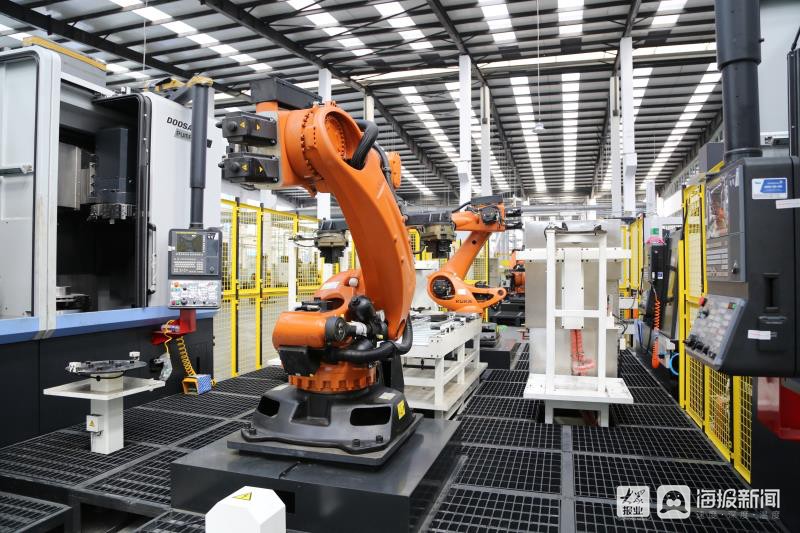

机器换人、自动加工、信息化管控……走进山东隆基机械股份有限公司的智能制造工厂,各生产环节全部实现绿色铸造、智能化生产。这是业内首个智能制造标杆工厂,也是隆基机械为助力行业发展、振兴民族汽车工业树立的优秀范本。

10月30日,新动能·新烟台“云端聚焦制造业创新”全国媒体烟台采风行走进国内规模最大的汽车制动部件生产企业山东隆基机械股份有限公司,解读其在推动新旧动能转换的步步实效。

刀刃向内、装备升级,打造“智慧工厂”样本

山东隆基机械股份有限公司始建于1994年,是国家高新技术企业,公司主要从事汽车用制动盘、制动鼓、轮毂、制动钳、刹车片等制动部件产品的开发、生产与销售,产品销往欧美、中东、澳洲、非洲及东南亚等50多个国家和地区。

隆基机械智能制造工厂

在国内汽车行业迅猛发展的大环境下,隆基机械坚持专注主业,刀刃向内,不断提升自身装备水平与研发实力,是业内首批实行智能化改造的企业,全面建造智能制造工厂。

隆基机械智能制造工厂集自动化、信息化、智能化于一体,主要引进来自美国、英国、德国、意大利、日本、韩国等具有国际先进水平的全自动生产线、大型数控加工中心及检测设备等,整个生产过程全部由RMES系统进行管控,关键工序采用先进的信息化控制系统和机器人操作臂手,大大提升了生产效率,为保证产品品质提供了有力保障。

改造后的智能制造工厂加工生产线较常规生产线可节省用工80%,生产效率提高25%;涂装生产线可节省用工50%,生产效率提高50%以上,成为烟台“智慧工厂“的样本。

隆基机械智能制造工厂

“机器换人、智能化改造,在保持稳定和提升产品质量的同时,也提高了自动化水平和生产效率、降低了产品废品率和生产成本。”隆基机械董事长张海燕表示,装备水平的提升、生产线的智能化改造提高了公司的机加工能力,提高产品的精度、质量和档次,为公司不断扩大高端市场份额打下了坚实的基础。

创新不停、研发不止,助力民族汽车工业振兴发展

随着整车厂商零部件采购的全球化与模块化,研发能力已成为汽车零部件企业的核心竞争力之一。

隆基机械有着二十多年的汽车零部件生产经验和技术沉淀,且拥有一支实力雄厚的技术研发团队,公司在持续加大研发投入的同时,还先后与机械科学研究总院、清华大学、山东建筑大学、东北大学、江苏大学等科研院所、高等院校建立了长期战略合作关系,并建有先进的“制动部件数字化设计与高端制造技术研究所”“汽车制动器件工程技术研究中心”“技术中心”“院士工作站”和“博士后创新实践基地”,目前已获得几十项国家专利和科技成果。

隆基机械生产线智能化改造

随着公司产品档次的提高与研发能力的提升,公司现有检测设备、检测标准及检测水平亦逐渐成为制约自主创新能力、产品技术改进及性能提升的掣肘。隆基机械积极布局“汽车制动系统检测中心”,引进国际一流的检测设备,用以保证产品性能、参数等指标达到汽车厂要求,为公司自主研发提供数据支撑,“检测中心”通过国家实验室CNAS认可。

多年来,隆基机械始终坚持以自主创新、科技进步为发展宗旨,每年的技术研发费用投入在4000万至6000万元之间,已成为国内规模较大的汽车制动部件生产商和产品品种十分丰富的制造商,可以生产制动盘、制动毂、制动钳、刹车片、轮毂等五大类近万个规格型号,涵盖了几乎所有的车型,目前年可开发新产品600多个型号。

隆基机械助力行业振兴发展

深耕行业多年,公司先后被授予“中国汽车零部件百强企业”、国家工信部“绿色工厂”“中国铸造行业综合百强企业”“中国制动盘产业十大著名品牌”“中国海关高级认证企业”和“山东省制造业单项冠军企业”“山东民营企业100强”“省级文明单位”等荣誉称号。产品荣获“山东省名牌”“山东优质品牌”“山东知名品牌”“山东省科技进步奖”和“烟台市市长质量奖”。

展望未来,隆基机械将继续推进企业实现科技创新发展、环保绿色发展,打造业内标杆、助力行业发展,为振兴民族汽车工业贡献“隆基力量”。